随着科学技术的发展,液压技术在煤炭采掘机械中得到了愈来愈广泛的应用。液压支架的出现,使采煤工作面作业全部实现了机械化。液压支架是综采工作面的支护设备,用以保护工作面内机器和人员的安全生产。液压支架的升、降、推、移动作是利用乳化液泵站供给的高压液体,通过工作性质不同的几个液压缸来完成的。它使支架的支撑、切顶、移架和输送机推移等工序全部实现了机械化。在液压系统中,压力是很重要的参数。当液压压力超过或低于其规定的数值时,系统就可能会出现故障,严重时会危及机器和人员的安全。液压检测不但可以为综采支架支撑的工作阻力和顶板压力情况提供较为可靠的数据,还能够通过分析该数据来预测顶板压力,预防事故发生。可见,液压支架的压力检测是非常重要的。但是,我国在这方面的产品少且功能不齐全,所以改善现有液压压力检测装置、开发研究功能齐全的智能液压压力检测系统是势在必行的。

考虑到此系统需要用到ADC和SPI总线,从性能和价格上综合考虑我们选择方案三,即用STC12C5A60S2作为本系统的主控芯片。

方案一:采用GSM模块进行通信,GSM模块需要借助移动卫星或者手机卡,虽说能够远距离传输,但是其成本较大、且需要内置SIM卡,通信过程中需要收费,后期成本较高。

近年来,我国煤矿安全事故频繁发生,其中主要是瓦斯和顶板事故,煤矿顶板事故对矿井安全生产危害极大。从我国煤矿事故统计来看,顶板事故一直居各类事故之首。矿山压力的观测与控制是实现矿山生产科学管理、减少顶板事故必不可少的基础工作。目前我国绝大多数煤矿井下顶板压力检测一般采用采用有线的通信方式,布线、维护比较困难。常有因移动压力传感器而导致通信数据传输线卡断,致使监测失常的情况发生,这既增加了系统维护的成本又增加了煤矿的安全隐患。因此,研制一种新型的抗干扰性强、通信方便的无线煤矿压力传输系统迫在眉睫。

主站即上位机,在总机房,负责监控井下所有支护的压力数据并保存,当井下某一支护压力过大时,上位机报警并显示支护位置。

方案一:采用传统的AT89S52单片机作为主控芯片。此芯片价格便宜、操作简便,比较经济实惠。但是本系统需要AD转换,外部的AD芯片不仅硬件复杂,而且价格昂贵。

方案二:采用TI公司生产的MSP430F149系列单片机作为主控芯片。此单片机是一款高性能的低功耗的16位单片机,具有非常强大的功能,且内置高速12位ADC。但其价格比较昂贵,而且是TPFQ贴片封装,不利于焊接,需要PCB制板,大大增加了成本和开发周期。

方案三:采用宏晶科技有限公司的STC12C5A60S2增强型51单片机作为主控芯片。此芯片内置ADC和SPI总线接口,且内部时钟不分频,可达到1MPS。而且价格适中。

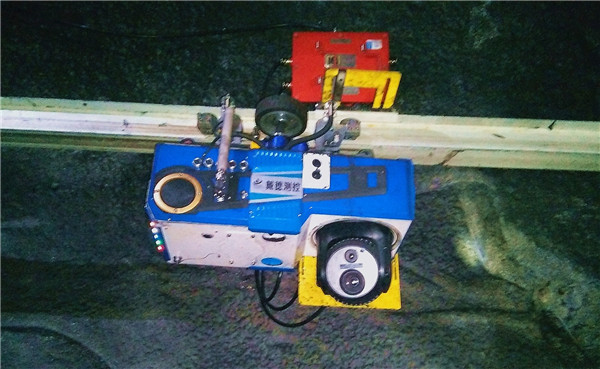

该无线矿压检测系统由主站(上位机)、分站、终端三部分组成。整体思路如框图所示:

终端主要由单片机、数据采集转换模块、无线模块、存储模块、供电模块等几部分组成。

终端主要负责将传感器采集的到的压力数据定时(或按照接收到的上位机指令)通过无线模块发送到分站。存储模块为E2PROM,负责将采集到

因此通信的可靠性就难以保证。此外该系统中的压力分机测量数据不可靠,致使井下在使用该压力分机时还要同时使用传统的圆图压力记录仪,以便人为校准。虽然对于工作面的安全生产起到了一定的作用,但因数据采集、处理繁琐,信息反馈周期长,并不能从根本上达到实时指导生产的要求。国外有相关的远程压力监测系统,但购买和维护使用的价格昂贵,而且不是作为一个单独的压力监测系统而存在。因此,急需开发出可以实时、整体监测液压支架压力的系统,从而可以实时、整体、连续地掌握井下液压支架的受力情况。近年来,随着煤矿自动化水平的提高,网络化是煤矿监控系统发展的必然趋势。而且由于本系统需要安装较多压力传感器,而工作面环境复杂条件恶劣,给传感器布线带来诸多不便,所以压力数据的无线传输化将是未来的发展趋势。

液压支架是综采工作面的支护设备,用以保护工作面内机器和人员的安全生产。可见,液压压力的检测是十分重要的。传统的圆图压力记录仪以及人工处理数据的方法己经不适应现代化生产故障检测的需要,人们需要一种能自动记录液压压力并进行可靠、快速数据处理的智能化液压压力检测系统。

因此,本设计采用无线传感技术,将各压力传感器的数据通过无线通信的方式发送到对应的工作面检测分站,再由各分站将压力数据用CAN总线传输到地面总站。采用无线传感技术不仅可以免去传感器布线和供电的困难,还可以防止液压支架在移架的过程中损坏信号线。对综采支架支撑的工作阻力和顶板压力情况提供可靠的实测数据,通过一系列分析该数据可预报塌顶时间防止伤亡事故发生。

目前,我国绝大多数煤矿井下综采支架的液压压力测试均使用传统的圆图压力记录仪。该仪表依靠其内部机械部件的移动来带动记录笔,从而指示出压力值,并通过记录笔在记录纸上记录压力值。记录纸固定在托纸盘上,由自记钟驱动,每24小时旋转一周。操作人员必须每天下井取出记录纸,然后通过人工把记录纸上的曲线转换为直角坐标下的曲线进行分析与管理。但是,无论仪表的精度如何,从记录纸上的曲线获取精确的数据是十分困难的,何况记录纸的伸缩性、曲线线条的宽度,常使仪表的精度低、误差大。这种传统的圆图压力记录仪以及人工处理数据的方法已经不适应现代化生产故障检测的需要。现有的智能化综合压力记录仪,虽然将微控制器引入仪表中,但是增加了两个红外数据传输途径和一个串口通信途径,

本文主要介绍了基于无线技术的矿压在线监测系统,该系统由主站、分站、终端组成,终端含支护压力测试模块与分站之间采用无线通信方式,分站通过CAN总线将监测数据传送到主站,由主站组态软件实时显示并报警。并详细介绍了各部分的元件选择方案及电气原理图的设计。

此无线传输系统的设计对提高我国煤矿顶板压力测试的自动化程度和环境适应性,保障我国煤炭行业的高效率安全生产将有一定的积极意义。

分站由单片机、无线模块、显示模块、供电模块、存储模块、CAN模块等几部分所组成。

分站的主要功能是将接受到得上位机指令发送给终端、并将从终端接收到的数据通过CAN总线发送给上位机,是信息传递的中转站。